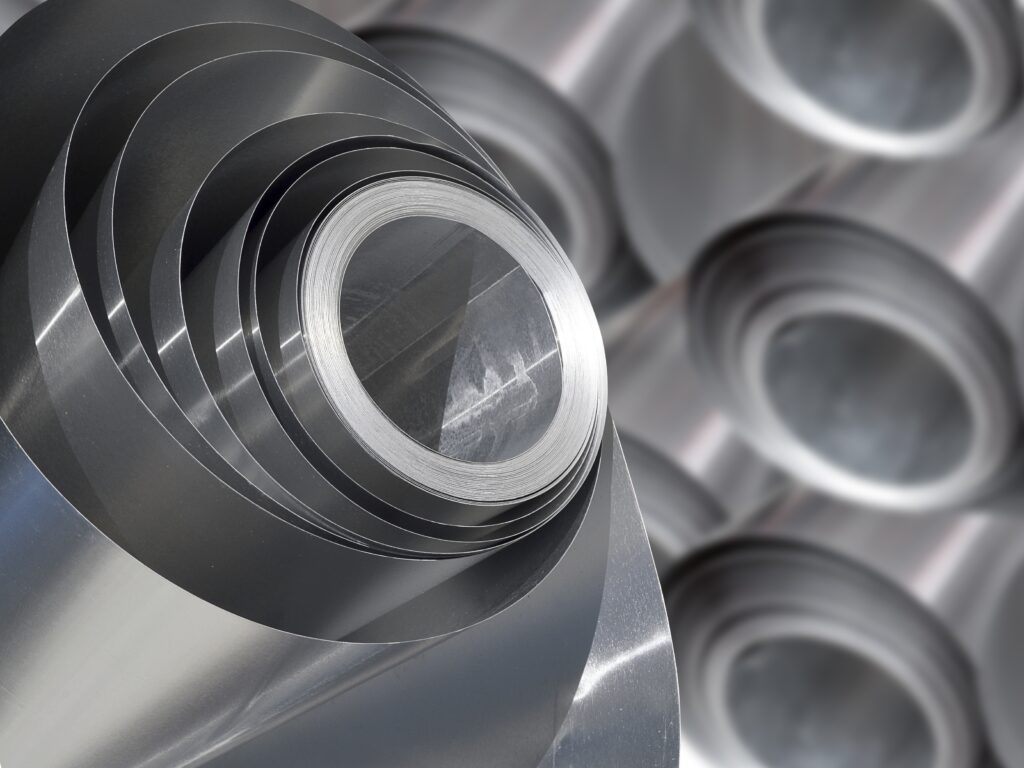

アルミニウム鋳造は、金属を溶かして型に流し込み、冷却・凝固させることで製品を作る加工技術です。軽量で強度が高く、複雑な形状の部品を低コストで大量生産できるため、自動車や航空機、機械部品など幅広い分野で活用されています。本記事では、アルミ鋳造の基本工程や代表的な鋳造方法、そしてメリットや用途もわかりやすく解説します。

アルミ鋳造の5つの主要工程をわかりやすく解説

アルミニウム鋳造とは、金属のアルミニウムを溶かして専用の型に流し込み、冷却・凝固させることでさまざまな形状の製品を製造する加工技術です。この方法は、軽量でありながら高い強度が必要な製品に非常に適しており、自動車部品や機械部品、航空機部品など幅広い分野で利用されています。

複雑な形状の部品も一度に成形できるため、大量生産に向いているのも大きな特徴です。アルミ鋳造の製造工程は大きく分けて5つのステップから構成されています。

まず「造型工程」では、製品の形状を再現する鋳型を作ります。代表的な方法のひとつに砂型鋳造があり、ここでは木製の原型を用いて砂を押し固め、鋳型を形成します。この鋳型は製品の形状を決定づける重要な役割を担います。

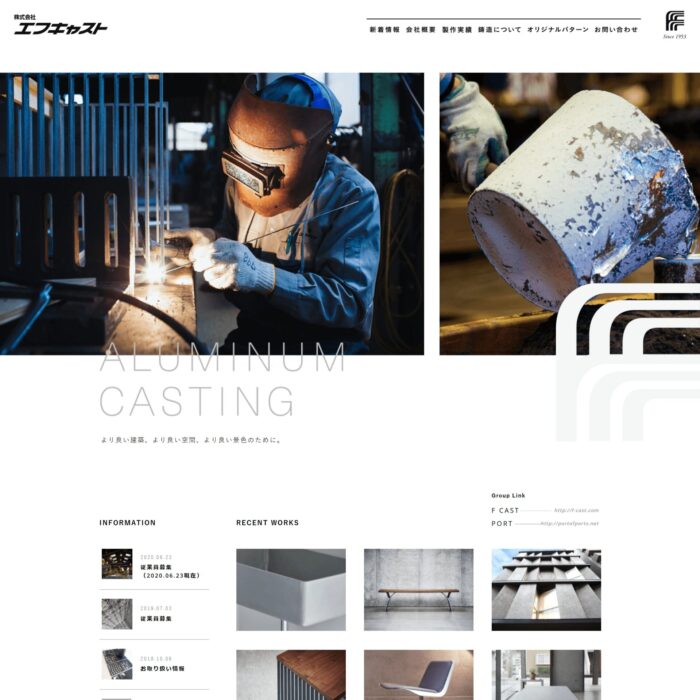

次に「溶解工程」では、アルミニウム合金を高温の溶解炉で溶かし、成分の調整をしながら均一な溶湯を準備します。アルミニウムは融点が比較的低いため、効率よく溶かすことが可能です。

その後の「鋳込工程」では、溶けたアルミニウムを鋳型に流し込みます。溶湯は型の中で冷却され、やがて固まることで型通りの形状をもつ鋳物ができあがります。この過程での温度管理や注湯のスピードは、製品の品質を左右するため非常に重要です。

固まった鋳物は「後処理工程」に移ります。ここでは、鋳造時に発生したバリ(余分な部分)を取り除き、切断や研磨を行うことで表面を整えます。これにより、製品の寸法精度や仕上がりの美しさが向上します。

最後に「仕上げ工程」として、完成した製品の検査を実施します。必要に応じて熱処理を施し、内部構造の強化や耐久性の向上を図ります。こうした品質管理を経て、初めて市場に出せる高品質なアルミ鋳物製品が完成するのです。

このように、アルミニウム鋳造は、軽量で強度に優れた複雑な形状の部品を効率的に大量生産できる、現代の製造業に欠かせない技術となっています。

砂型・金型・低圧・高圧鋳造の特徴と使い分け

アルミニウム鋳造にはさまざまな方法があり、それぞれの特徴に応じて適切に使い分けられています。まずもっとも古くから用いられているのが「砂型鋳造」です。砂型鋳造は、砂を材料にして型を作るため柔軟性が高く、複雑な形状の製品にも対応しやすいのが特徴です。

しかし、砂を使うため型の耐久性が低く、同じ型を何度も使い続けることが難しいため、大量生産にはあまり向いていません。そのため、試作品の作成や少量生産に適した方法といえます。

一方で「金型鋳造」は耐久性のある金属製の型を使い、溶かしたアルミニウムを重力の力で型に流し込む「グラビティ鋳造」が代表的です。

金型は高い精度で作られているため、同じ形状の製品を繰り返し安定して生産できるのが強みです。しかし、金型の製作には多くのコストと時間がかかるため、おもに中規模から大量生産に向いています。

さらに進んだ技術として「低圧鋳造」があります。この方法では空気圧を利用して溶湯を金型に注入するため、溶湯の流れがコントロールしやすく、気泡や欠陥の少ない高品質な製品が作れます。これにより、強度や仕上がりにこだわる製品に適しています。

また「高圧鋳造」通称ダイカストは溶湯を高圧で型に注入する方法です。非常に短時間で精密かつ複雑な形状の製品を大量生産できる点が大きな特徴です。

そのため、自動車部品や航空機部品など、強度と精度が求められる分野で広く活用されています。このように、鋳造方法の選択は製品の形状の複雑さや生産量、コストといった要素にもとづいて行われます。

たとえば、試作段階や限定的な少量生産の場合は砂型鋳造が適していることが多く、大量生産かつ高精度を求める場合はダイカストなどの高圧鋳造が選ばれます。用途に応じて最適な方法を選ぶことで、効率的かつ高品質な製造が実現できるのです。

自動車や航空機に欠かせないアルミ鋳造のメリットとは

アルミニウム鋳造が現代の製造業で非常に重要な位置を占める理由は、その軽量さと強度の高さにあります。自動車部品や航空機の構造部品など、製品の軽量化は燃費の向上や性能の向上に直結します。

アルミは鉄に比べて約3分の1の重量でありながら、高い強度をもつため、部品の軽量化を実現しつつ、安全性も保つことができます。

また、アルミ鋳造は複雑な形状の部品を一体成形できる点でも優れています。これにより、組み立て工程での部品点数が減り、製造時間やコストの削減につながるほか、強度面でも一体成形ならではの信頼性を確保できます。

加えて、鋳造の生産工程自体が比較的低コストであることも大きなメリットです。大量生産に適しているため、多くの製造現場で採用されています。鋳造製品は後処理や仕上げ工程によって品質を高めることができるため、最終的に耐久性や機能性に優れた部品となるのも重要なポイントです。

たとえば、熱処理による強度の向上や表面の研磨による耐食性の確保など、多様な加工を施すことが可能です。こうしたメリットがあるからこそ、アルミニウム鋳造は自動車や航空機産業において欠かせない技術となっています。

加えて、製造コストを抑えつつ軽量化と強度を両立できることは、環境負荷の低減や新たな性能の追求にもつながっており、今後も製造技術の中心として重要性を増していくことでしょう。

アルミニウム鋳造は、長い歴史の中で培われてきた伝統的な技術であると同時に、現代の最新技術とも融合しながら進化を続けています。

多様な工程と鋳造方法を適切に組み合わせることで、私たちの身の回りにあるさまざまな製品の品質と性能を支えているのです。今後もその可能性は広がり続け、ますます重要な役割を果たしていくことは間違いありません。

まとめ

アルミニウム鋳造は、軽量で高強度な製品を効率的に大量生産できる重要な加工技術です。砂型や金型、低圧・高圧鋳造など多様な方法があり、用途や生産量に応じて使い分けられています。とくに自動車や航空機部品では、部品の軽量化と耐久性向上に大きく貢献しており、製造コストを抑えつつ高品質な製品を実現しています。伝統技術としての歴史をもちながらも最新技術と融合し続け、今後も製造業の基盤として欠かせない存在となるでしょう。