建築や土木、製造現場においては、コスト・耐久性・加工性・環境性能など、様々な観点から最適な素材を判断しています。なかでも、軽量かつ意匠性に優れる「GRC」と金属素材ならではの高精度・高耐食性が強みの「アルミキャスト」は、さまざまな分野で広く活用されています。本記事では、そんなGRCとアルミキャストの違いについて、メリット・デメリットも含めて解説します。ぜひ素材選びの参考にしてみてください。

CONTENTS

GRCの概要

GRC(Glass fiber Reinforced Cement)は、セメントやモルタルに耐アルカリ性ガラス繊維を混ぜ合わせて補強した複合素材です。日本語では「ガラス繊維補強セメント」と呼ばれ、軽量でありながら高強度・高耐久性を持つのが特徴です。

1965年に繊維補強コンクリートの先駆けとして実用化され、1973年には国内で技術導入が開始されました。そして、1977年に不燃材料の通則認定を取得し、現在は建築基準法などの改正に伴い「NM-8313」として維持管理されています。

一般的なコンクリートに比べて板厚を薄くできるため、建築の外装パネルや装飾材、サイン構造物などで広く採用されています。また、金属や天然石と異なり、自由な形状や質感を再現できるため、デザイン性の高い建築にも適しています。

GRCのメリット

GRCの最大の魅力は、軽量かつ高強度という点です。従来のコンクリートよりも重量を約半分程度に抑えられるため、高層建築や改修工事などでも構造への負担を軽減できます。

さらに、耐火性・耐久性・耐塩害性にも優れており、寒冷地や沿岸部などの厳しい環境にも対応可能です。薄肉でありながらひび割れしにくく、メンテナンス性にも優れています。

また、成形時に自由な造形が可能なため、木目調・石目調・レリーフ模様など、素材感を活かした意匠を表現できる点も大きなメリットです。外装材だけでなく、モニュメントや内装の壁面装飾など幅広い用途で採用されています。

GRCのデメリット

GRCは、ガラス繊維が含まれることでひび割れを防止し、万が一割れたとしても割れが広がるのを押さえます。強度が高いことから、薄いパネルや複雑な形の装飾品などにも多く採用されています。

ただし、製造方法によって異なるデメリットが存在するため、注意が必要です。一つ目は「ダイレクトスプレー方式」と呼ばれる方法です。これは、工場現場などで多く用いられる製法であり、細かく切ったガラス繊維をモルタルと混ぜ合わせ、スプレーを使って型枠に吹き付けます。

この製法は、準備する機材が多いため、手間と時間がかかる点が最大のデメリットです。また、スプレーを使って吹き付けるため、床に飛び散る、空気中に飛散するなど、工事現場の環境悪化につながる恐れがあります。

二つ目は「プレミックス工法」と呼ばれる、工場であらかじめ製作する方法です。モルタルと細かいガラス繊維を混ぜたものを型に流し込みます。この製法は、モルタルの中のガラス繊維の向きがバラバラになりやすく、ひび割れに対する強度が落ちるという弱点があります。

このように、GRCは製造方式によって異なるデメリットがあるため、施主のニーズに合わせた使い分けが必要となります。

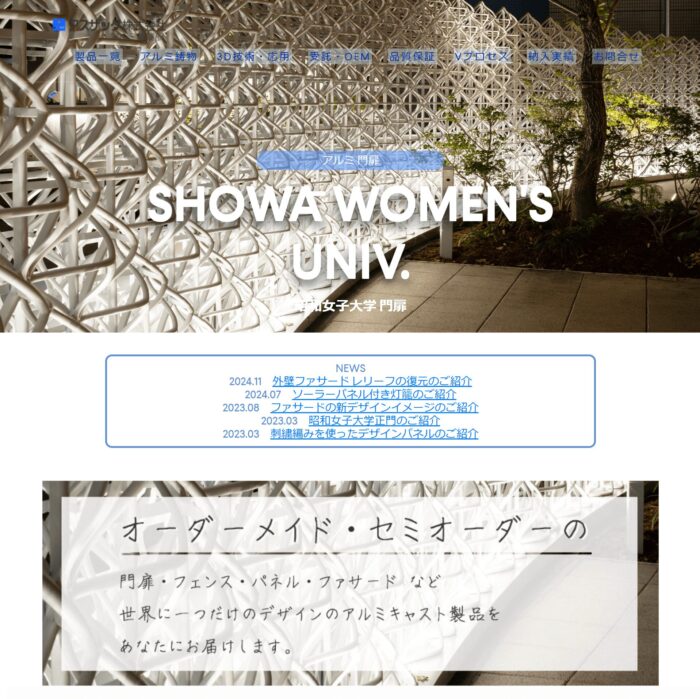

アルミキャストの概要

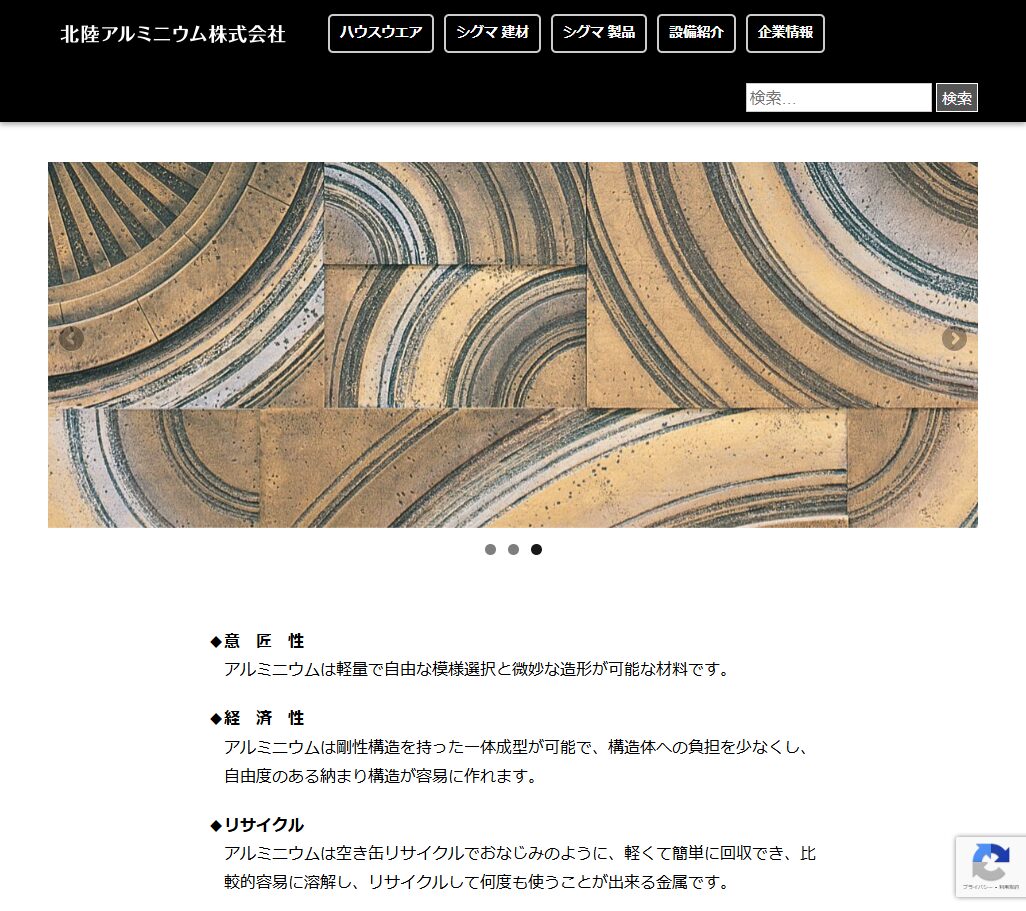

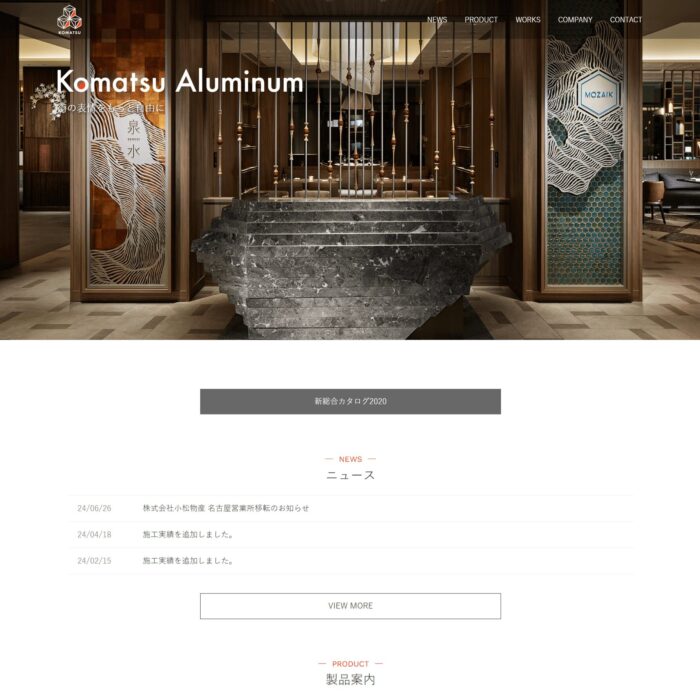

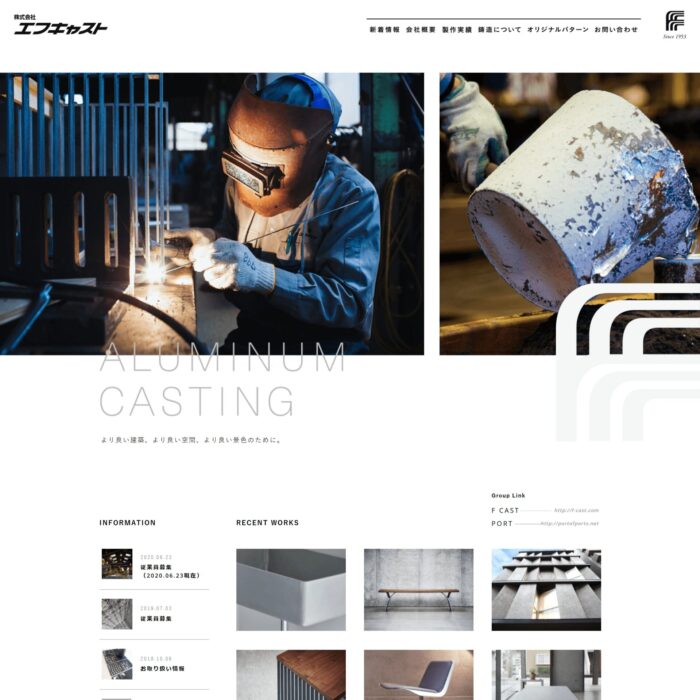

アルミキャスト(アルミ鋳物)は、アルミニウム合金を高温で溶かし、鋳型に流し込んで成形するアルミ製の製品を指します。金属素材の中でも非常に軽く、鉄の約3分の1の比重しかないため、機械部品や建築金物、装飾パネルなどに多く採用されています。

また、鋳造という成形方法により、複雑な形状や立体的なデザインにも柔軟に対応できるのが特徴です。美観性と耐久性を両立できる素材として、建築から工業まで幅広い分野で利用されています。

アルミキャストのメリット

アルミキャストの主なメリットは、軽量でありながら高い剛性と耐食性を備えている点です。錆びにくいため、雨風にさらされる建築物や水に接する船舶部品としても広く活用されています。とくにアルマイト処理などの表面加工を施すことで、耐候性をさらに向上させることができます。

また、熱伝導率・電気伝導率が高く、放熱性を求める電子機器部品などにも適しています。成形性にも優れており、鋳造によって一体成型が可能なため、接合部の少ない滑らかなデザインを実現できます。

さらに、アルミは再利用性が非常に高く、使用済み製品を再び溶かして鋳造できることから、環境負荷の少ない素材としても注目されています。

アルミキャストのデメリット

アルミキャストの製造には、金型が必要です。金型を作るにはコストがかかるため、小ロット生産には適していません。

また、鋳造特有の「鋳巣」や「気泡」といった欠陥が発生しやすいのもデメリットのひとつです。鋳巣とは、鋳物の内部に空洞ができてしまうことを指します。金型の内部に空気やガスが混入することで発生してしまう不良ですが、空気はどこにでも存在しているため防ぐのは困難とされています。

鋳巣ができると強度が低下するため、ある程度の強度が求められる製品の製造には向いていません。なお、鋳巣にも「ひけ巣」や「ブローホール」「ピンホール」といった種類があります。鋳巣対策としては、テスト加工を行うのが効果的とされています。

GRCとアルミキャストの用途別比較

GRCとアルミキャストは、いずれも軽量で高い意匠性を持つ素材ですが、その性質と得意分野には明確な違いがあります。ここでは、用途別の比較を解説します。

建築・内外装材の場合

GRCは軽量で施工性が高く、建物の外装パネルや装飾部材に最適です。不燃性もあるため、安全性の面からも評価されています。とくに、石材のような高級感を再現しながらコストを抑えたい建築で多く採用されています。

一方でアルミキャストは、耐食性と精度が求められる建築金物やファサード装飾に向いています。長期的なメンテナンス性を重視する公共施設や商業施設でも採用が増えています。

機械部品・装飾パーツ・細部部材の場合

複雑な形状や薄肉設計が必要な場合は、アルミキャストの方が適しています。自動車・船舶部品や電気製品の外装など、精密さと強度を両立させたい用途に最適です。

一方、GRCは構造部材よりも意匠性を重視する装飾パネルやサイン構造物などに向いており、装飾面での表現力の高さが強みです。

環境・リサイクル性・メンテナンス性の観点

アルミキャストはリサイクル効率が高く、再資源化によって何度でも再利用可能です。素材であるアルミニウムは、酸化しにくく融点が低いという特徴からリサイクルの仕組みができあがっています。

アルミニウムの融点は660度であるのに対し、鉄は1,536度、銅は1,084度であることから、融点の違いに大きな差があることがわかります。環境負荷を抑えたい企業や自治体にとっても魅力的な素材です

その一方で、GRCは不燃性・耐候性が高いため長寿命ではありますが、解体後の再利用はやや難しく、主に再粉砕や再調合による再利用が中心となります。耐久性を重視した長期使用には優れていますが、資源循環という点ではアルミに一歩譲る部分があります。

まとめ

GRC(ガラス繊維補強セメント)とアルミキャスト(アルミ鋳物)は、それぞれ異なる特性を持った素材であり、用途や目的に応じて使い分けられます。GRCは、軽量かつ意匠性に優れており、不燃・造形の自由度が高いといった強みがあり、建築の外装や装飾の用途で多く用いられます。一方、アルミキャストは、軽くて耐久性が高く、熱伝導性・耐食性が優れており、リサイクルが可能です。そのため、機械部品や構造パーツなど、幅広い分野で活躍しています。素材を選ぶ際には、コストや耐久性、環境負荷など、幅広い視点で判断することが重要です。用途や目的を明確にしたうえで、最適な素材を選ぶといいでしょう。本記事が参考になれば幸いです。