アルミキャストとは「アルミ鋳物(いもの)」のことを指します。アルミは軽量で耐久性の高い素材であるため、さまざまな製品に用いられています。そして、アルミ製品について知るうえでアルミキャストの概要や種類、用途について知っておくことも大切です。そこで今回は、アルミキャストの特徴や種類などを詳しく解説します。

アルミキャストの概要

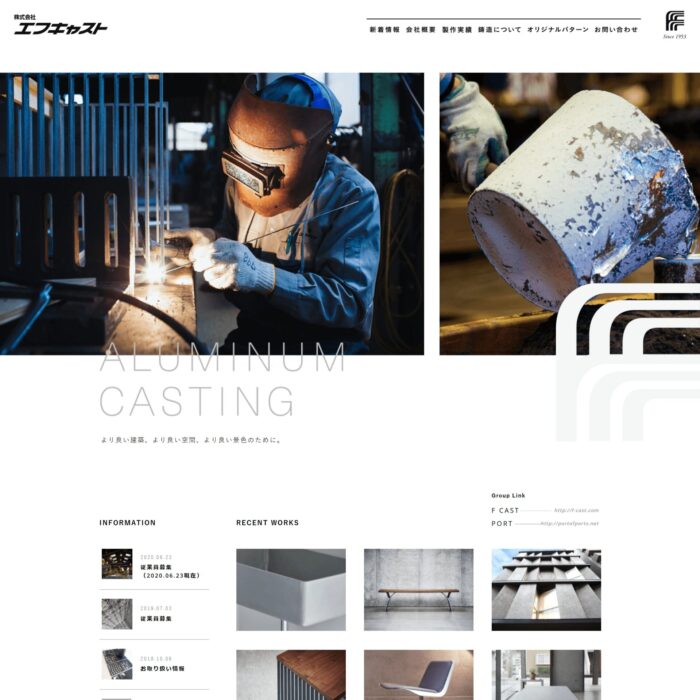

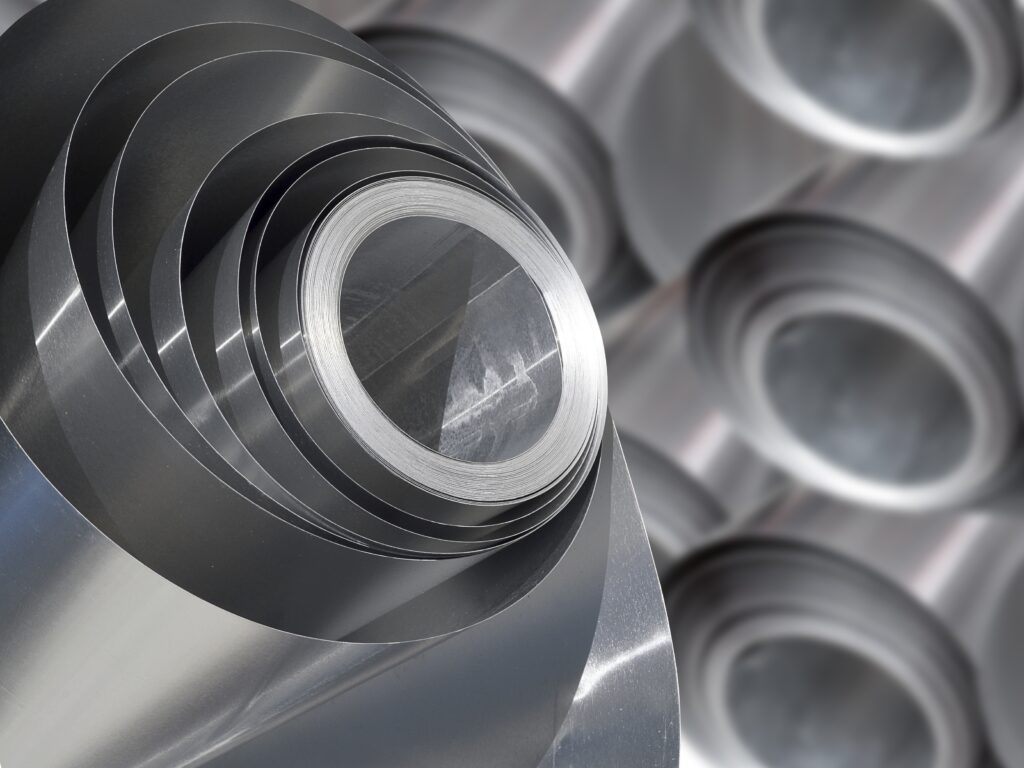

アルミキャストとは、アルミニウム合金を原料として、高温で溶かした金属を砂型や金型、ロストワックスなどの鋳型に流し込んで製造されるアルミ製品を指します。この製造工程は「アルミ鋳造」とも呼ばれ、溶けたアルミニウムを鋳型に注ぎ込み、冷却して固めることで製品が作られます。鋳造技術はアルミニウムに限らず、鉄や錫などさまざまな金属の加工にも用いられる、汎用性の高い製造方法です。

アルミキャストはアルミニウムを原材料としているため、電気伝導性と熱伝導性に優れている点が特徴です。さらに、アルミキャストは軽量であるため、自動車や航空機、船舶用パーツ、機械部品など幅広い製品に使用されています。耐食性が高く錆びにくいことも大きなメリットであり、長期間の使用に適した素材です。また、アルミキャストはリサイクル性にも優れており、再生利用が可能で環境負荷の軽減にも貢献しています。

このように、多様な特性を持つアルミキャストは、さまざまな分野で欠かせない素材として広く活用されています。

アルミキャストを使用するメリット

数ある建材のなかでもアルミキャストを利用することには、どのようなメリットがあるのでしょうか。ここでは、アルミキャストのメリットについて詳しくご紹介するので、ぜひチェックしてみてください。

軽く耐久性が高い

アルミキャストには、軽量かつ耐久性が高いというメリットがあります。その重量は鉄の3分の1ほどとされており、さらに表面処理を行うことで耐久性を増すことも可能です。そのためアクセサリーや装飾品など身近な製品の製造に用いられたり、航空機や自動車部品などさまざまな分野で重宝されていたりと、軽量化と耐久性を求められる場面で多く利用されています。

熱伝導性・電気伝導性が高い

優れた熱伝導性を持ち、また電気伝導性が高いというのも、アルミキャストを使用する大きなメリットのひとつです。熱伝導性は鉄の約3倍ほどもあり、同時に冷めやすいという性質も持っているため、冷暖房機器や熱交換器、エンジン機器、鍋やフライパンなどに使用されています。

また、電気伝導性の高さは銅の約60%ですが、比重が3分の1となっているので、同じ重さであれば2倍の電流を通すことになります。このような特徴から、機械部品、自動車部品などにも活用されています。

耐食性が高く錆びにくい

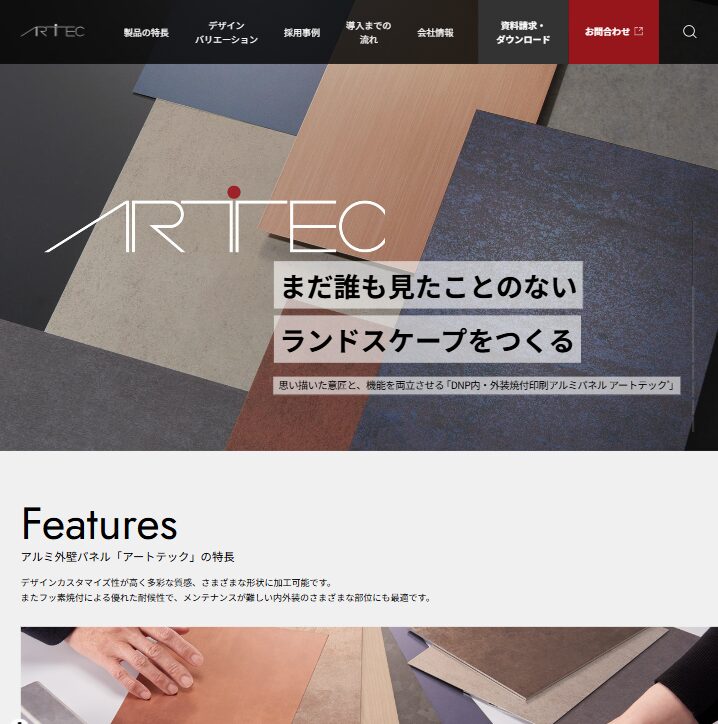

耐食性が高く、錆びにくい素材であることもアルミキャストを使用するメリットです。耐食性が高いというのは錆びにくいということであり、風雨にさらされる建築物や水に接する船舶部品としても広く使用されています。とくに熱処理や下地処理、表面処理を行うことでサビにくさが増し、さらに紫外線にも強いという点で、鉄よりも優れている素材であるといえるでしょう。

磁気を持たない

アルミキャストは磁気を持たない素材でもあります。電磁気の地場にもほぼ影響されることがなく、磁気を帯びることもないため、非磁性が求められる製品にも利用されています。同じように金や銀も非磁性ですが、アルミニウムが圧倒的にコストが安いという点で優れているといえます。この性質から、計測機器や電子医療機器などにも使われているのがアルミキャストです。

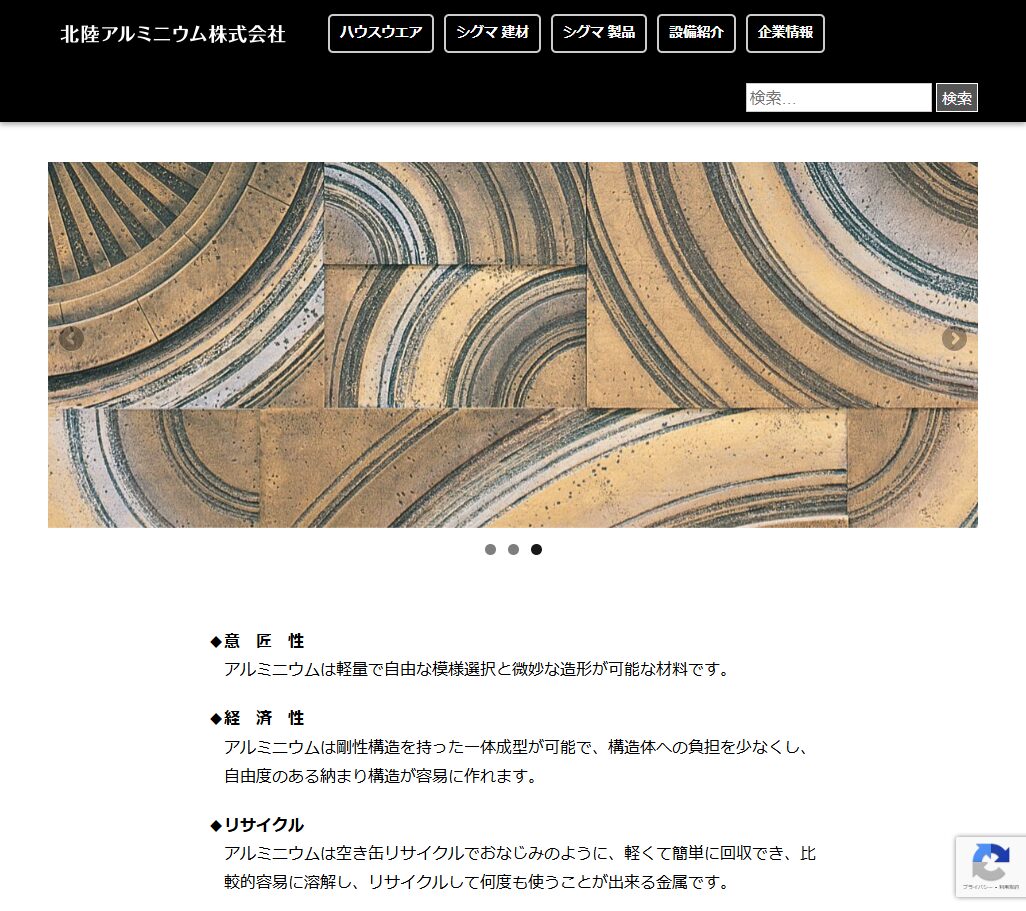

リサイクルが可能

アルミキャストに使用されるアルミニウムは酸化しにくく融点が低いという特徴から、リサイクルしやすいというメリットもあります。アルミニウムの融点は660℃であるのに対し、鉄は1,536℃、銅は1,084℃であることから、その融点に大きな差があることがわかります。そして、アルミ資源はすでにリサイクルのシステムが完全にできあがっていることから、資源を無駄にしないという点でも選ばれやすい素材といえるでしょう。

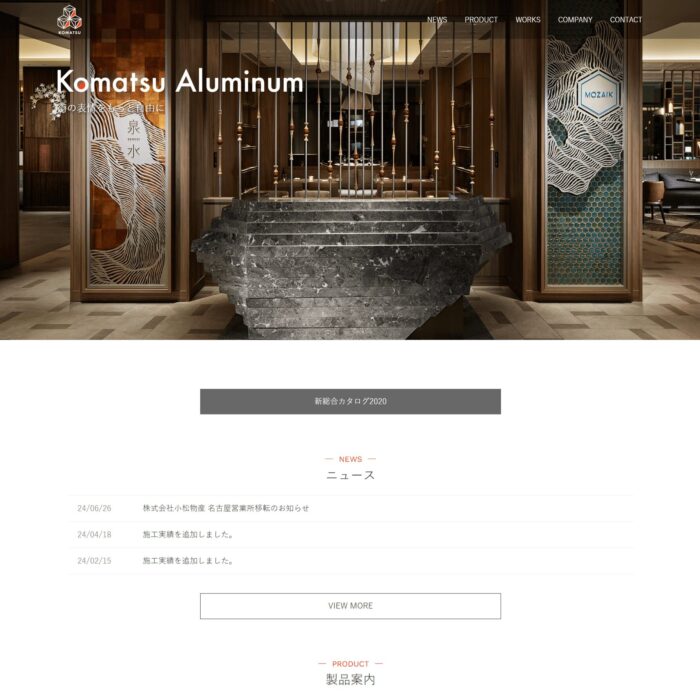

加工がしやすくデザイン自由度が高い

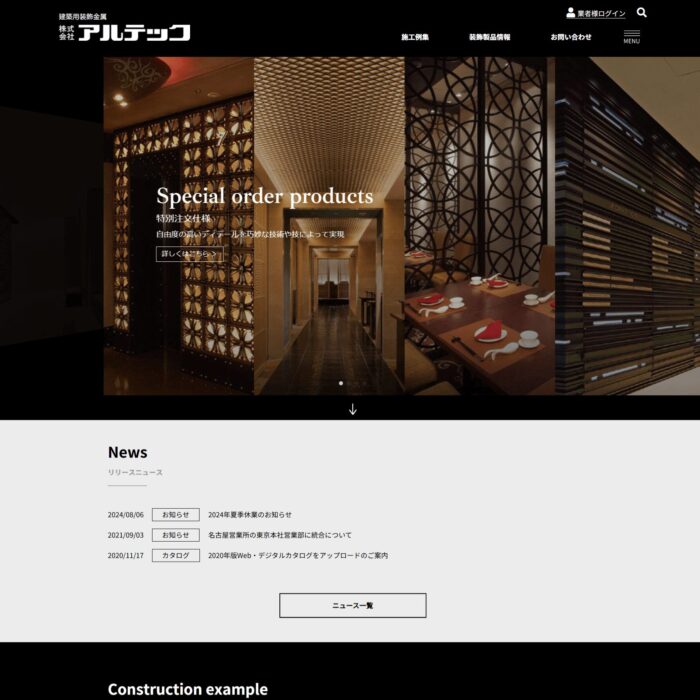

アルミキャストは加工がしやすいという特徴もあります。成形加工はもちろん切削加工も簡単に行うことができるので、デザインの自由度が高く細かな要望に応える製品を製造できるというのが大きなメリットといえるでしょう。また外観が美しく、表面処理によっては落ち着いた見た目にすることも可能なので、利用したい場所の雰囲気や希望に合わせた製造ができるという魅力があります。

-

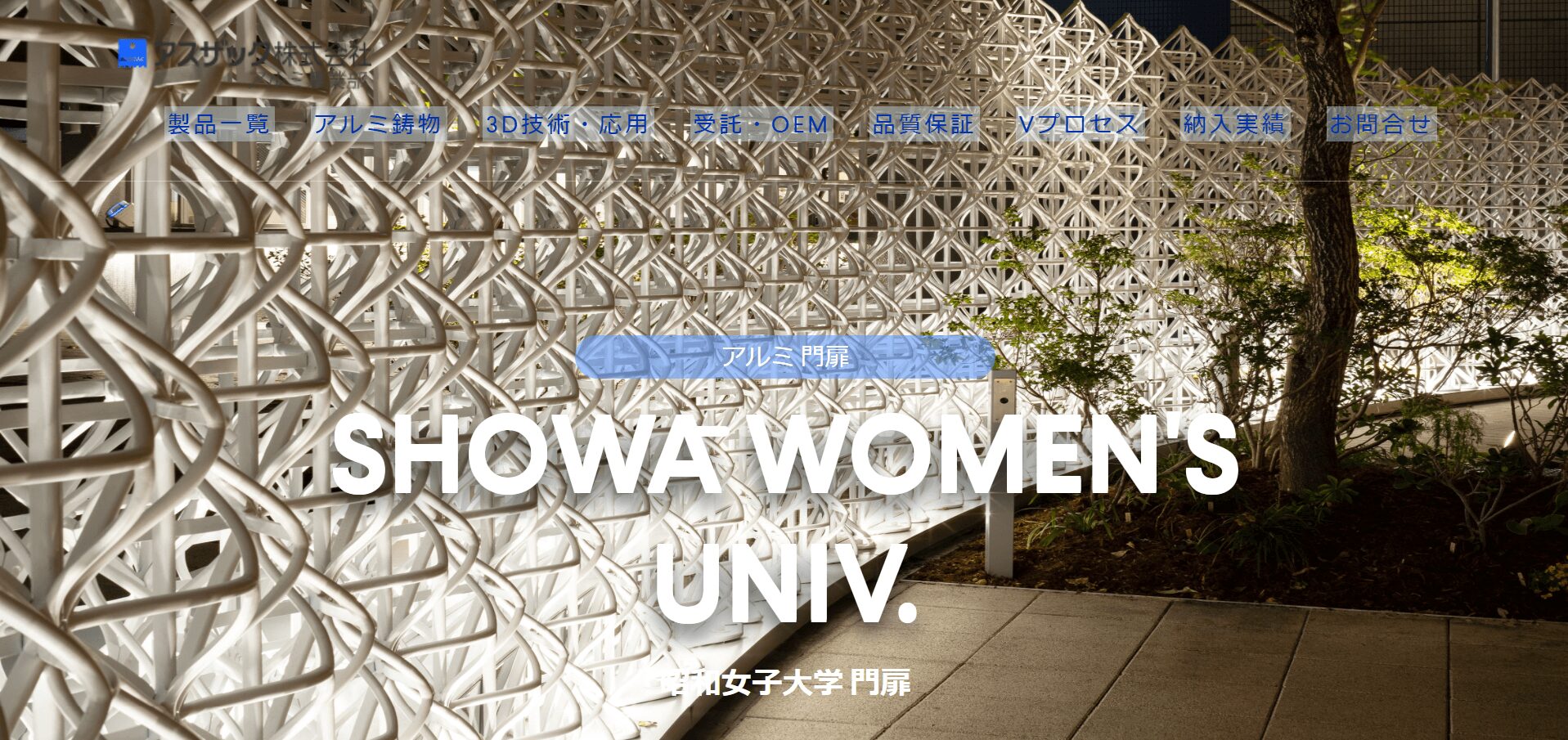

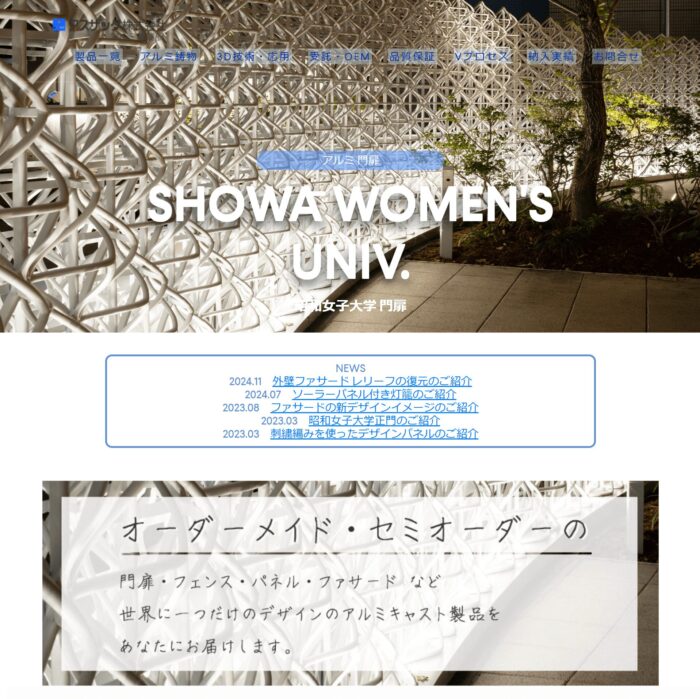

引用元:https://asuzac-space.jp/アルミキャスト建材メーカーは日本に数多くありますが、実績豊富で大型製品の製造にも対応しており、多種多様なニーズに応えられる技術力を持っているメーカーが「アスザック株式会社」です。

アスザック株式会社

アルミキャストの原材料

アルミキャストの原材料であるアルミニウム合金は、アルミニウムにほかの金属や少量の非金属材料を加えることで作られる素材です。この合金化により、アルミニウムの性質を活かしつつ、さまざまな用途に応じた性能が付与されているのです。

純アルミニウムは軽量で熱伝導性に優れている一方、傷つきやすく、鉄と比べると強度が劣るため、素材としての弱点があります。しかし、銅やマンガンなどの金属を加えることで、これらの弱点を補い、耐久性や強度を向上させることができます。たとえば、軽さを活かしつつ特定の条件下での性能を高めた合金は、自動車や航空機など、軽量化が求められる分野で重宝されているのです。

アルミニウム合金の最大の特徴は、その軽量性です。鉄と比較すると重さは約3分の1であり、製品の重量を抑えたい場合に理想的な素材です。また、柔軟性にも優れ、加工が容易なため、複雑な形状の製品や装飾性が求められる製品にも適しています。

さらに、耐食性が高い点も特筆すべき特徴です。アルミニウム合金は、大気中で表面に形成される酸化被膜が安定しており、この被膜が腐食を防ぐ役割を果たします。そのため、長期間にわたり性能を維持することが可能です。加えて、電磁波や熱を効率よく反射する性質もあり、特定の環境下での活用にも適しています。

このように、アルミニウム合金は軽さ、加工性、耐食性、そして安定性を兼ね備えた優れた素材として、さまざまな分野で活用されています。

アルミキャストの種類と用途

ひとえにアルミキャストといってもさまざまな種類があります。中でも、Al-Cu系合金、Al-Si系合金、Al-Mg系合金などが主流です。

Al-Cu系合金

Al-Cu系合金は、アルミニウムと銅をもとにした合金で、強靭性と電気伝導性をもっていることが特徴です。そのため、自転車用部品や航空機の油圧部品といった高精度が求められる用途で使用されます。

Al-Si系合金

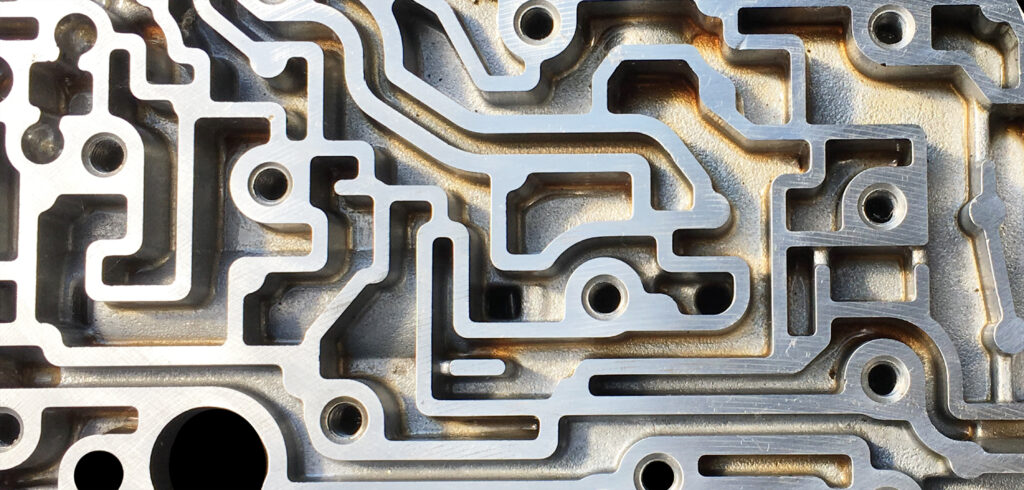

Al-Si系合金は、アルミニウムとシリコンを主体とする合金です。この合金の特徴として、流動性のよさや耐食性があります。薄肉で複雑な形状の鋳物に適しており、ケース類やカバー類などに使用されているのです。さらに、Al-Si-Mg系合金やAl-Si-Cu系合金など、ほかの金属が加えられた種類もあります。

Al-Mg系合金

Al-Mg系合金は、アルミニウムとマグネシウムを主体とした合金で、耐食性や耐海水性に優れている点が特徴です。船舶部品や化学用器具、食品産業で使用される器具など、腐食や錆びに強いことが求められる製品に利用されています。ただし、シリコンが含まれていないため、鋳造性は他の合金よりも低いことが注意点です。

アルミキャストの製造工程

アルミキャストの製造工程は「デザイン・設計図の作成」「造型(型を作る)」「溶解」「注湯」「型をはがす」「仕上げ」の6工程です。ここではアルミキャストの製造工程6ステップをまとめましょう。

製品のデザインや設計図を作成する

1つ目の工程はデザイン・設計図の作成です。この設計図を軸にアルミキャストを鋳造するため、とても大切な過程と言えます。

鋳造したい製品の設計図がなくても、業者によってはデザイン・設計図を一から作成してくれるところもあります。アルミキャストの製造を依頼する場合には、問い合わせの際に状況を説明し、対応可能かどうか確認しておきましょう。

デザインから決める場合には、そのデザインが実現可能かどうかを考えなければなりません。さらに寸法取りを行い、肉厚を決定します。また分割して作るのか、一体で作るのかも決める必要があります。

デザインや設計図を作成する場合は、事前打ち合わせが重要です。製品が完成した時の仕上がりや納期に大きく関与してくるでしょう。

造型

デザイン・設計図が完成したら、型を作成します。造型方法はさまざまで、木型の場合には製品の大きさや複雑さ、加工性などを考慮しながら制作をしていきます。木型が完成したら、木型を枠にセットして砂を埋め込みます。

製品が空洞を持つ形状であれば、メインの型と空洞を作るための専用の型「中子」の2つを製造しなければなりません。型の大きさによって製品の寸法も変わるため、きちんと採寸された精度の高い型を作る必要があります。

自動造型機で製造することも可能であり、型に使用する材料は砂型などがあります。フラン樹脂と硬化剤を混合した砂型などもあり、バリエーションが豊かです。

溶解

型が出来たら、型に流し込むアルミニウム合金を溶かして液体状にする作業です。アルミニウムは融点が低く、溶かした金属は「溶湯」と呼ばれています。溶解した溶湯(合金)は、ガスや酸化物などの不純物を除去することで、純度を高めていきます。

アルミニウムの溶解温度は約660度と低めです。また鋳湯温度は700℃以上です。鋳湯の温度はものの大きさによって異なります。溶かした金属の温度や成分により、製品の品質が変化しやすいので慎重に作業しなければなりません。

注湯

注意とは合金を溶かした溶湯を鋳型に注ぎ込むことです。溶湯を汲み、鋳型に注ぎ込み自然冷却によって金属が固まるのを待ちます。

鋳型に入れる時にスピードが遅くなると、金属の温度が下がってしまい、未充填、ひけ巣、歪み、低温割れなどさまざまな不良が発生しやすくなります。鋳型に流し込む時には適切なスピードで入れるようにしましょう。

注湯は職人の技術が必要な工程であり、スピーディ&正確に作業が行われなければ、たくさんの不良品が製造されてしまいます。注湯は腕のよい職人がいて実績が豊富な業者に依頼しましょう。

型をばらす

鋳型に流し込んだ溶湯が固まったら型をばらしていきます。砂型の場合は、砂型を破壊した後に凝固した鋳物を取り出します。表面には砂が付いているため、ショットブラストで表面の砂を落としてきれいにしましょう。

表面の砂を落としたら、製品には必要のない湯口などを切り取ります。型に使用した砂はリサイクルして、繰り返し使用することが可能です。切り落とした湯口も返り剤として、溶解して再利用しましょう。

中が空洞の製品を作る場合は、振動を加えることで鋳型を崩壊させます。製品の中から中の鋳型を取り除いていきます。

仕上げ

仕上げ工程では矯正や研磨、塗装、機械加工などを行って、鋳物が製品として出荷できる状態にする工程です。製品によっては追加で加工する作業として、機械による加工を行う場合もあります。

機械加工では寸法精度を出すものもあり、仕上げの方法はそれぞれの業者によって異なります。建具や建築関連のアルミ鋳造の場合は、鋳物を溶接でまとめることもあります。

仕上げ作業はアルミ鋳造の製造工程では重要であり、技術力に差が出やすいです。

まとめ

アルミキャストとは、アルミニウム合金を用いて鋳造された製品のことです。軽量性や耐久性、耐食性に優れた素材として、幅広い分野で利用されています。自動車や航空機のパーツから船舶部品、装飾品まで多用途に対応でき、リサイクル性にも優れ環境負荷を軽減可能です。主な種類にはAl-Cu系、Al-Si系、Al-Mg系合金があり、それぞれ強度や耐食性、加工性など特性が異なります。とくにAl-Cu系は電気伝導性が高く、精密機器に適し、Al-Si系は流動性がよく複雑な形状に対応可能です。Al-Mg系は海水や化学環境での使用に優れた耐性をもちます。アルミキャストは、軽さと加工のしやすさに加え、特定の条件下で高い性能を発揮する素材として現代の製造業を支える重要な存在です。