アルミ鋳物の製造に用いられる「Vプロセス」には、どのような特徴があるのでしょうか?また、アルミ鋳物の製造にはVプロセス以外にもさまざまな方法があります。そのため、Vプロセスとどのような違いやメリット・デメリットがあるのか知っておくことが大切です。本記事では、Vプロセスの特徴やメリット・デメリットを解説します。

そもそもVプロセスとは?

「Vプロセス」とは、アルミの鋳造技術のひとつであり、従来の砂型鋳造を進化させた画期的な方法です。アルミ収蔵物を囲うする際、砂型を使用しますが、従来の砂型とは異なるものを使っていることがポイントです。

Vプロセスでは、まず鋳型の分割面や背面を厚さ約0.1mmのプラスチック成形フィルムでおおって密閉します。そして、砂粒を鋳型内に詰め、吸引によって鋳型内を減圧することで砂を固定します。

この減圧状態のまま鋳造を行い、冷却が完了したら鋳型内を大気圧に戻すことで型を崩し、鋳物を取り出すのです。このような流れで鋳造を行うため、砂を硬化剤で固める必要がないことが最大の特徴です。

通常の砂型鋳造では、硬化剤を使用して砂を固定します。しかし、硬化剤を使用すると後処理が必要になるうえに、産業廃棄物が多く発生します。しかし、Vプロセスでは硬化剤を使わないため、鋳造後の砂であっても特別な処理を行う必要がなく、そのまま再利用できるのです。

つまり、従来の方法と比べて産業廃棄物を大幅に削減でき、低公害・省資源・省エネルギーを実現しているのです。環境に配慮した方法は、持続可能な社会が重要視させる現代において、強みであるといえるでしょう。

また、適用範囲が広いことも特徴です。小型の部品から大型の製品まで、さまざまなサイズのものを製造できます。さらに、複雑な形状や薄肉化、軽量化を必要とする製品にも対応可能となっています。これにより、設計上の自由度が大幅に向上しました。また、大型製品の高速・大量生産にも可能です。これにより、柔軟性の高い生産体制を構築できます。

Vプロセスのメリット

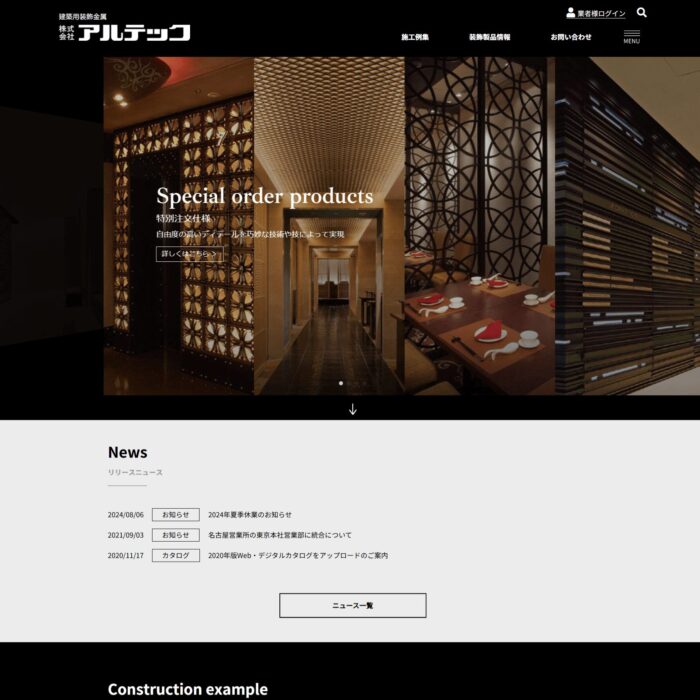

鋳物砂に硬化剤を使用しないため、砂の流動性が高く、振動をかけるだけで鋳型のすみずみまで行き渡らせることが可能です。そのため、繊細な模様や複雑な形状のものでも、高精度で製造可能です。

また、粒度の細かい鋳物砂を使用するため、鋳造物物の表面が滑らかで美しい仕上がりになることもメリットといえます。さらに、Vプロセスは造型面にプラスチック成形フィルムを使用する仕組みを採用しています。

プラスチックのフィルムが鋳型の表面をおおうことで、溶融金属の流動性が向上し、複雑な形状の鋳物や薄い部品の製造が可能です。結果的に設計の自由度が高まり、さまざまな製品を高精度で作れるようになります。

また、高品質の製品を製造できるだけでなく、環境面にもメリットがあります。鋳造過程で砂を硬化剤で固める必要がないため、一度鋳造に使用した砂であっても、特別な処理をせずに再利用が可能です。従来なら砂は特別な処理をして産業廃棄物として処分しなければなりませんが、Vプロセスを活用すれば再利用ができるため、産業廃棄物を減らせます。

Vプロセスのデメリット

画期的なアルミ鋳造方法として注目を集めているVプロセスですが、デメリットがないわけではありません。まず、フィルムを用いて鋳型を形成しますが、製品の形状によってはフィルムで形成できない場合があります。

また、型を保持する際に減圧を行いますが、構造上、中子を多用する複雑な鋳物の製造には不向きです。中子とは、鋳造において鋳物の中空部を作るために使用される鋳型です。この鋳型の中にセットして、金属を流し込むことで空洞部分を作れます。

このように、中子を使用することで空洞をもつ鋳物が簡単に製造できるようになりますが、Vプロセスのように減圧を行う方法では、中子を必要とする設計に対応するのがむずかしい場合があるのです。このため、製品によってはほかの鋳造法の方が適している場合があるでしょう。

さらに、硬化剤を使用せずに乾燥砂を使用するため、製造現場には集塵設備が必要となります。乾燥砂は加工中に微細な粒子が発生しやすく、適切に管理しなければ快適な作業環境を維持できません。そのため、集塵設備の導入や維持管理にかかるコストが増える点もデメリットのひとつといえるでしょう。

Vプロセス鋳造の工程

Vプロセス鋳造は、精密で高品質な金属部品を製造するための鋳造法です。このプロセスは、従来の砂型鋳造に比べて、型の取り扱いや後処理が簡単で、リサイクル性にも優れています。以下に、Vプロセス鋳造の主要な工程を簡潔に説明します。

模型の取り付け

定盤の上に、あらかじめ吸引用の穴が数箇所開けられた製品の模型を取り付けます。伸びやすい性質があり、塑性変形率の高い、厚さ0.1mm程度のプラスチック製の薄いフィルムを型の形状に密着させます。

フィルムの加熱

ヒーターを使用してプラスチックフィルムを加熱し、軟化させます。加熱によって軟化し、膜状になったプラスチックフィルムを模型の上にかぶせ、模型にあらかじめ開けられた穴から空気を吸引して圧力を下げ、プラスチックフィルム膜を模型に吸着させます。

砂の充てん

プラスチックフィルムを吸着させた模型に、吸引管を内部に備えた枠をセットします。粒度が調整された砂を、振動を与えながら詰めていき、充てんします。

砂の充てん後、砂の上面をならして、砂の上部に保護のためのプラスチックフィルムをかぶせて密着させます。このプラスチックフィルムは、鋳型(砂型)の上部を形成する役割を担います。

脱型・鋳型の完成

吸引管を内部に備えた枠内を吸引減圧して、砂でできた鋳型を硬化します。鋳型の中の空気を吸引して砂型を引き上げ、減圧状態の鋳型の、上型が完成します。

滅圧状態では、砂でできた鋳型にかかる圧力は45~60キロパスカルとなるため、保護フィルムに覆われた鋳型は大気圧により形状を保ち、強固な状態が維持されます。減圧を解除するまでは、鋳型が崩れたり、壊れたりする心配はありません。

下型の鋳型も、上型と同じ手法で造形します。上下の鋳型が完成したら、どちらの型も減圧状態を維持したまま、上下の型を合わせて、製品の鋳型が完成します。

鋳込み(いこみ)

完成した鋳型に、アルミの溶湯を注ぎます。アルミは冷却により凝固するので、注ぎ込んだアルミが砂型の中で冷えて固まるのを待ちます。

型ばらし

アルミの溶湯が冷えて凝固したら、砂でできた鋳型をばらして、固まったアルミ製品を取り出します。型ばらしは、減圧状態だった鋳型枠内を常圧に戻すだけでよく、ばらすための作業工程が容易であることが特徴です。

Vプロセス鋳造で使用される砂には、砂同士を固めるための「粘結材」が使用されていないため、減圧を解除するだけで、簡単に砂はさらさらの流動状態に戻り、製品と共に崩れ落ちていきます。枠内を常圧に戻すだけで、容易に型ばらしができ、Vプロセス鋳造の完成となります。

また、プロセス鋳造で使用される砂は、全工程を終えた後は、冷却して再利用できます。型の製造ごとに砂を廃棄せずに済むため、リサイクルの観点からも優れた工法であることが特徴です。

まとめ

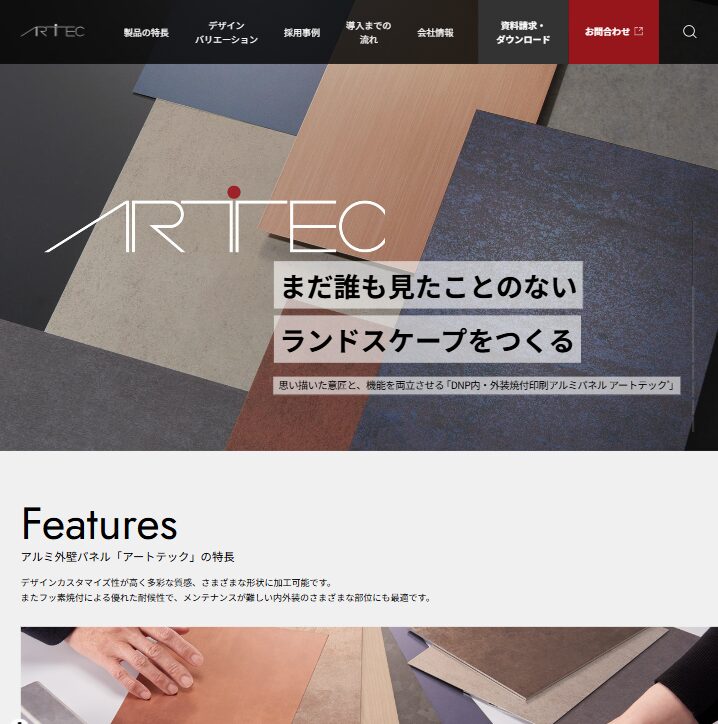

「Vプロセス」とは、従来の砂型鋳造を進化させた画期的なアルミ鋳造技術です。硬化剤を使用せず、プラスチック成形フィルムで鋳型を密閉し、砂を減圧で固定するため、環境負荷を抑えながら高精度な鋳物が製造可能です。この方法は産業廃棄物を削減し、省資源・低公害を実現するだけでなく、複雑な形状や薄肉部品、大型製品にも対応可能で設計の自由度を向上させます。一方で、中子を多用する鋳物の製造が難しい点や集塵設備の導入コストがデメリットとなりますが、環境配慮型の生産体制と高品質な製品を提供できる点で、注目される鋳造法です。どのような製品を作りたいのかを決めて、Vプロセスを含めて最適な鋳造方法を検討しましょう。